Роботизированная сварка: будущее промышленности

Технологии, преимущества и вызовы для профессионалов

Введение

Роботизированная сварка стала основой Industry 4.0, обеспечивая до 30% роста производительности в металлообработке и машиностроении. Согласно исследованию Fundamental Business Insights, к 2034 году рынок достигнет $3.63 млрд при среднегодовом темпе роста (CAGR) 8.4%

В статье — анализ ключевых технологий, кейсов и трендов, актуальных для инженеров и технологов.

Технологии: от датчиков до облачных систем

Типы роботов и их возможности:

- KUKA KR QUANTEC prime (грузоподъемность 240 кг, радиус 2500 мм) — эталон для точечной сварки в автомобилестроении. Интегрируется с системой KUKA.IIoT для прогнозного обслуживания

- Коллаборативные роботы (коботы): KUKA LBR iisy с датчиками силы/момента обеспечивает безопасное взаимодействие с оператором без защитных клеток.

- Лазерные системы: IPG YLS с точностью ±0.05 мм применяется для сварки титановых авиационных компонентов

Интеллектуальные системы управления:

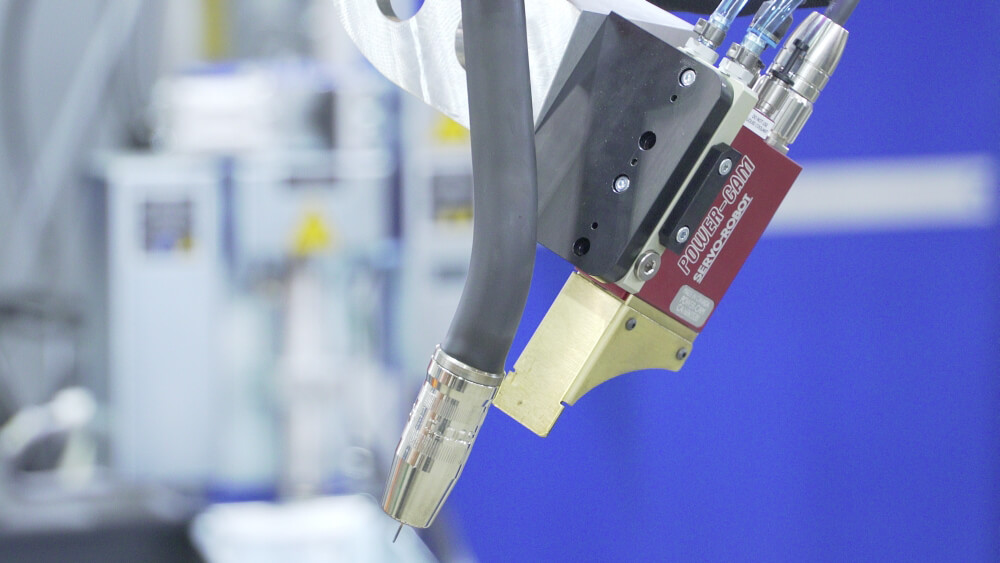

- Слежение за швом: Лазерные датчики Servo-Robot корректируют траекторию в реальном времени, снижая брак на 5-7%

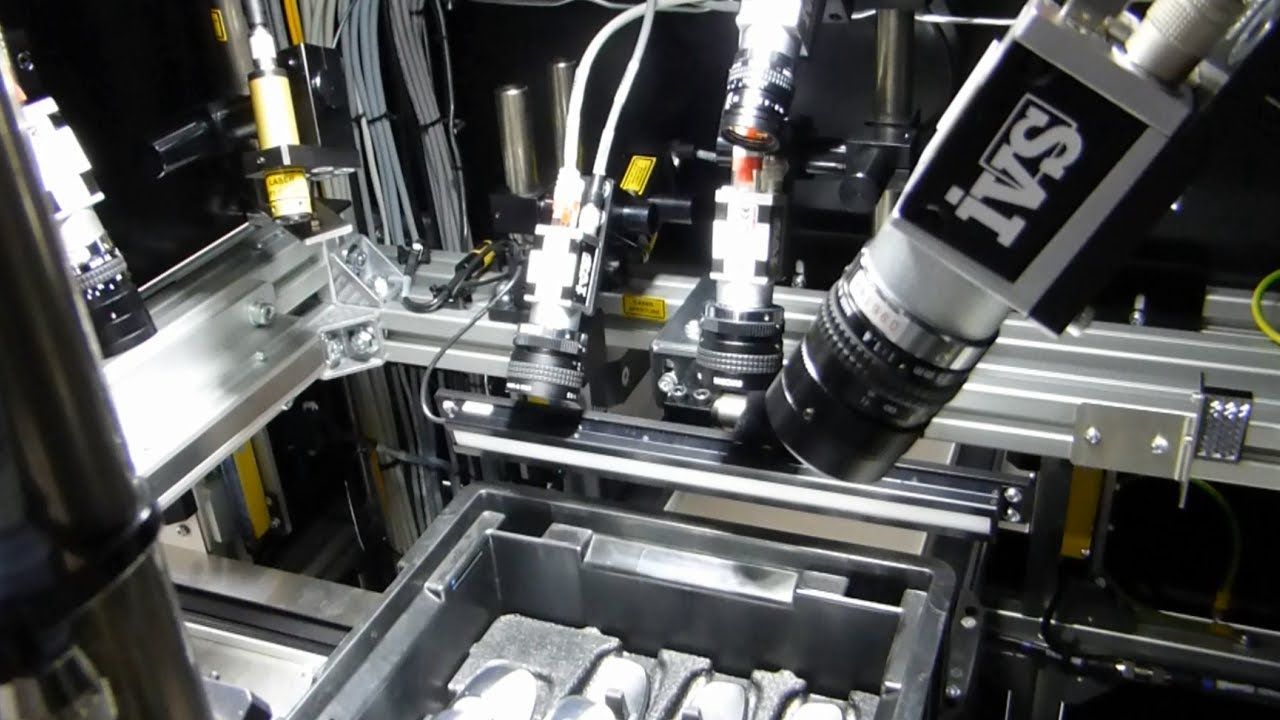

- Адаптивные алгоритмы: Системы Meta Vision анализируют температуру дуги и автоматически регулируют ток, обеспечивая равномерный провар.

Интеграция с Industry 4.0:

- Облачные платформы (KUKA Connect, ABB Ability) собирают данные с 500+ параметров сварки, прогнозируя износ горелок с точностью 93%

Преимущества: цифры и факты

- Точность: Повторяемость ±0.1 мм против ±2 мм при ручной сварке

- Производительность: Роботы FANUC Arc Mate выполняют 120 метров шва за смену — в 3 раза больше, чем человек.

- Экономия:

- Снижение расхода газа на 15-20% за счет точного контроля

- Уменьшение себестоимости шва на 40% в судостроении (кейс Hyundai Heavy Industries).

Сферы применения и кейсы

Автомобилестроение (45% рынка):

- Tesla: Роботы ABB IRB 6700 сваривают кузов Model Y за 45 секунд с использованием 780 датчиков контроля качества.

- Volvo: Внедрение коботов Universal Robots UR20 сократило время перенастройки линии на 70%.

Аэрокосмическая отрасль:

- Ростех: Система машинного зрения НИТИ «Прогресс» выявляет микротрещины в сварных швах двигателей РД-191 с точностью 99.8%

- rostec.ru.

- Boeing: Лазерная сварка алюминиевых панелей фюзеляжа снизила вес на 18%.

Энергетика и нефтегаз:

- Газпром: Роботизированные порталы ESAB Aristo сваривают трубы диаметром 1420 мм со скоростью 1.2 м/мин

Вызовы и решения для инженеров

Безопасность:

- Стандарты ISO 10218-1/2 требуют установки защитных барьеров с минимальным расстоянием 500 мм от робота

- Система SafeMove от ABB останавливает робота при приближении человека на 30 см.

Программирование:

- Оффлайн-симуляторы: KUKA.Sim сокращает время настройки на 40% за счет виртуального моделирования

- ИИ-алгоритмы: Нейросети NVIDIA Omniverse автоматически генерируют программы сварки для деталей сложной геометрии.

Сложные материалы:

- Титан: Лазерная сварка в аргоновой среде предотвращает окисление при температуре 1668°C

- Алюминий: Технология CMT от Fronius исключает поры за счет импульсного управления дугой.

Рынок: тренды и прогнозы

- Регионы: Азия лидирует с долей 48% (Китай инвестирует $2.3 млрд в роботизацию заводов к 2025 году)

- Миниатюризация: Роботы KUKA LBR iisy (грузоподъемность 3 кг) используются для сварки микросхем в электронике.

- Цифровые двойники: Компания Siemens внедрила Digital Twins на 80% своих сварочных линий, сократив простои на 25%.

Заключение

Роботизированная сварка — это не замена человека, а синергия точности машин и креативности инженеров. Ключевые направления:

- AI-driven welding: Алгоритмы, адаптирующиеся к деформациям в реальном времени.

- Коботы-сварщики: Безопасная интеграция в гибкие производственные ячейки.

- Экосистемы данных: Сквозная аналитика от датчика до облака.

Для успешного внедрения критически важны: переподготовка операторов (включая VR-тренажеры) и модернизация нормативной базы под требования ISO/TS 15066.

Источники: данные Global Insight Services, отчеты Ростеха, кейсы ABB и KUKA, техническая документация ISO.